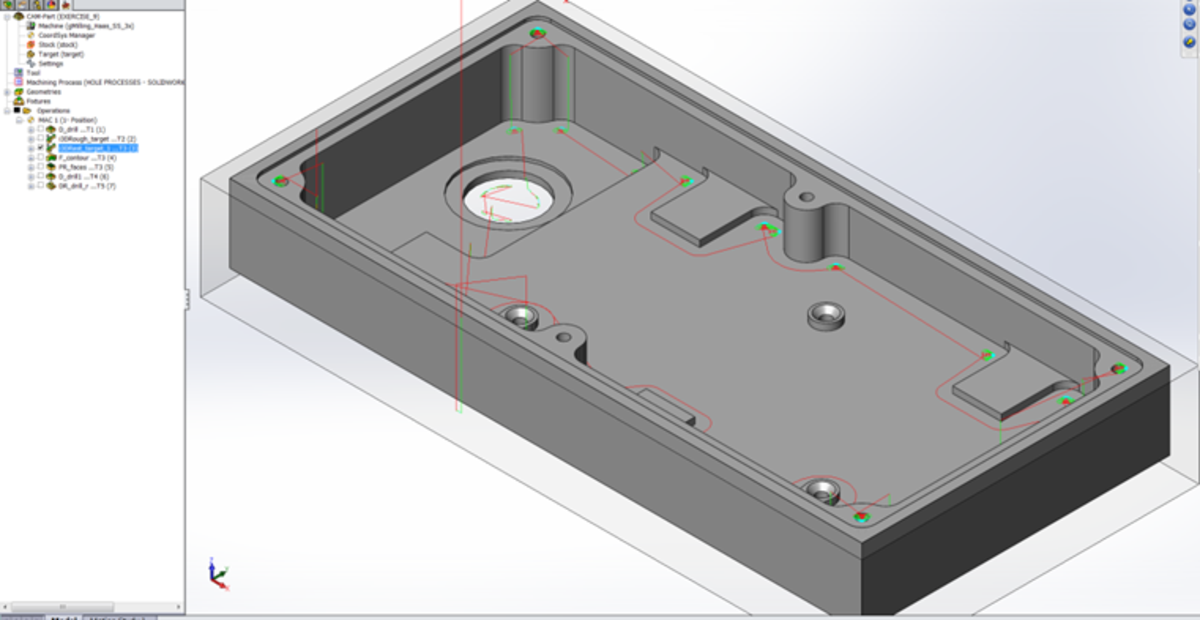

iMachining 3D 腔型零件

iMachining 3D 腔型零件

iMachining 3D 大幅減少孤島型零件的編程時間

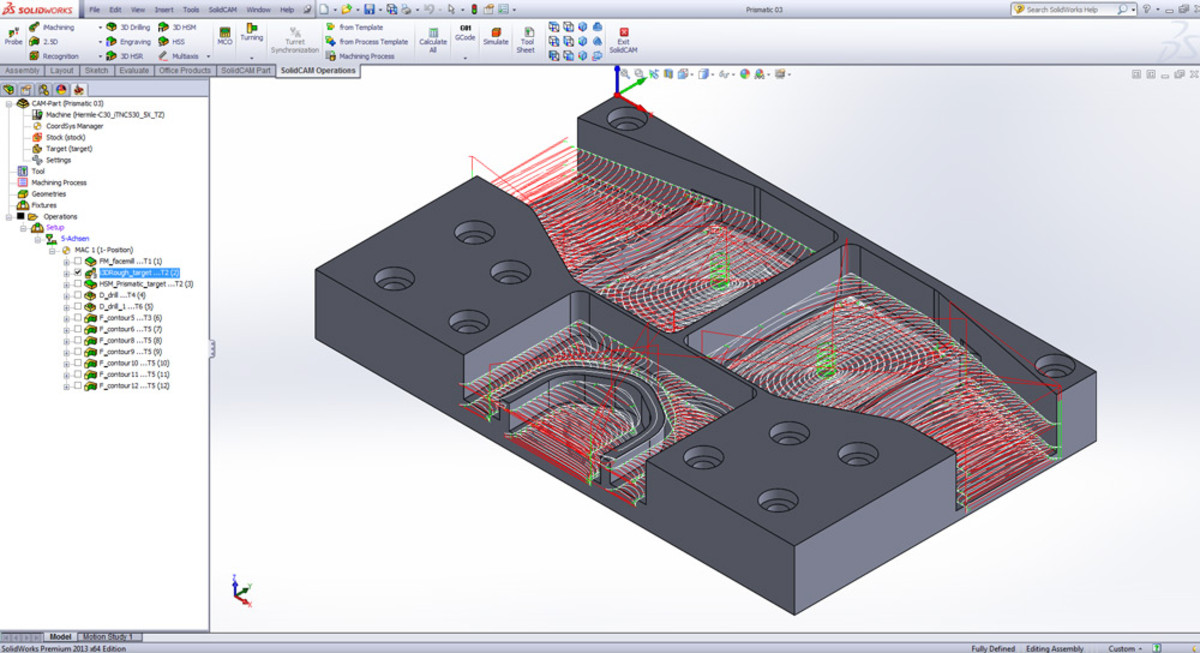

- 標準的2.5D CAM編程需要操作者選擇或定義幾何圖形,導致多次操作,但iMachining 3D 通過直接從3D CAD模型中自動識別幾何圖形和深度,減少費時的幾何圖形定義。

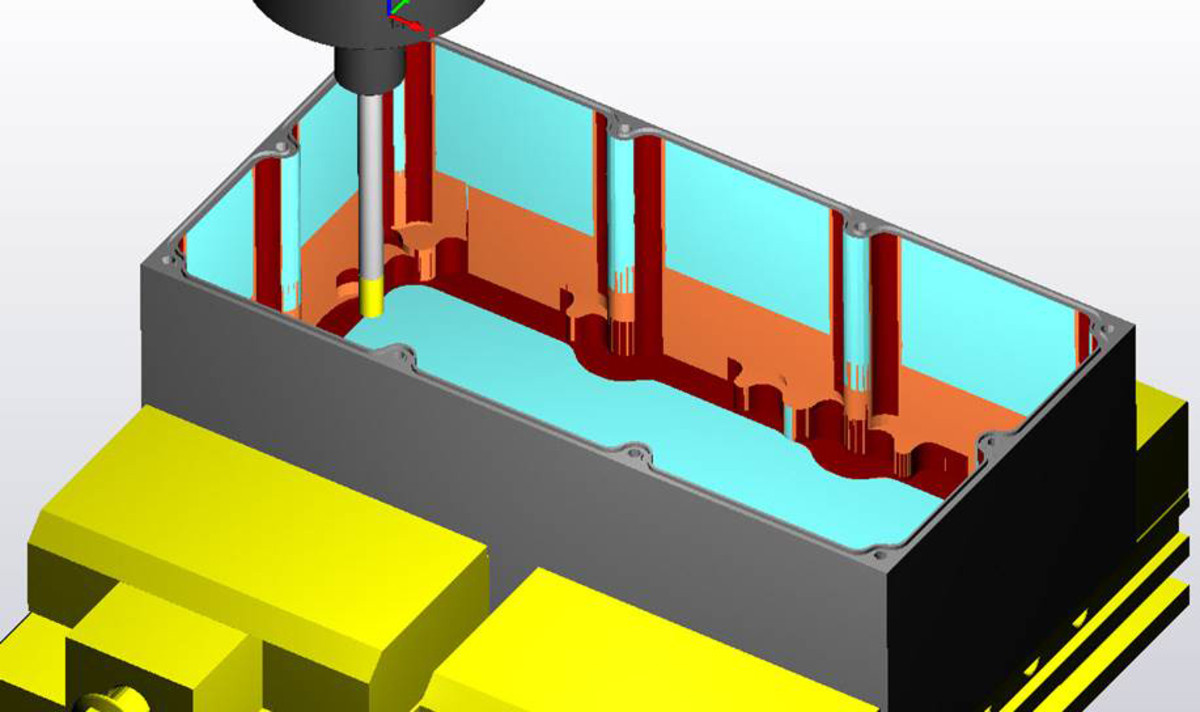

- 使用智能階梯驅動技術(具有恆定階梯高度),在粗加工中為精加工零件進行最佳準備,將粗加工和二次粗加工結合在一個操作中。

使用 iMachining 3D 自動最大化加工腔型零件時的切削性能及效率,竟可能達成最短切削時間 :

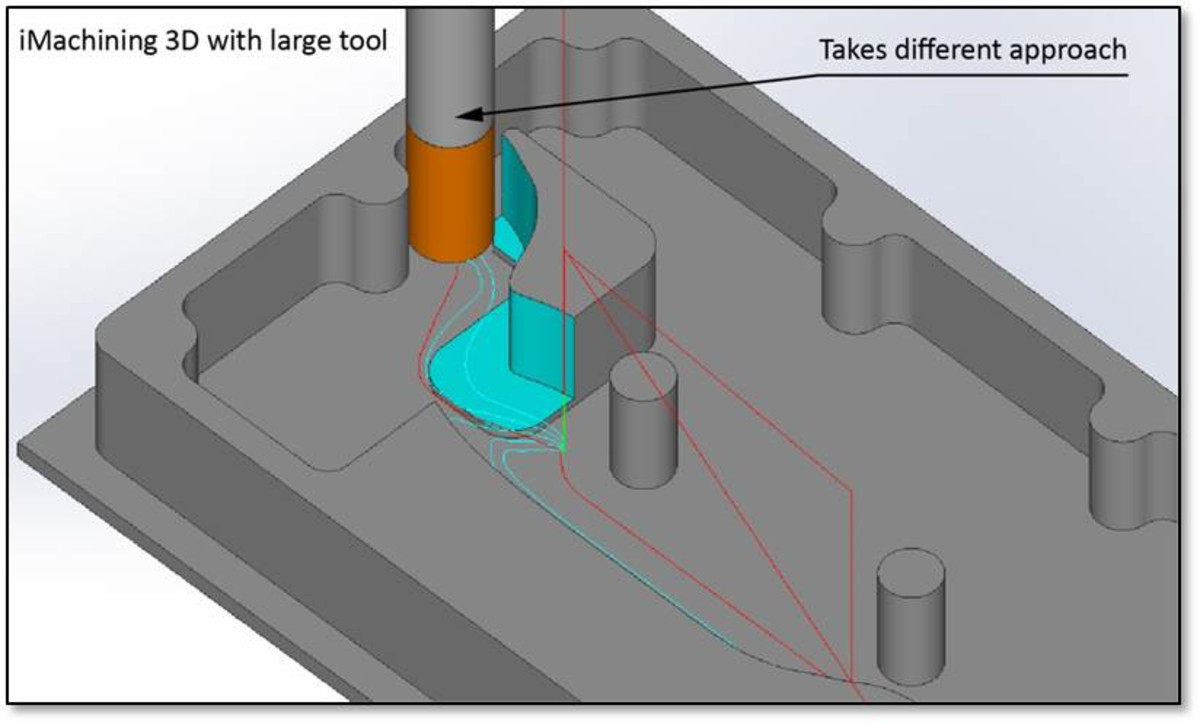

- iMachining 3D 第一刀使用"最深切削深度"移除大部分的材料,從而達成優畫切削深度的結果。最大化材料移除率(MRR)、延長刀具壽命及切削過程中不需要重新定位刀具。

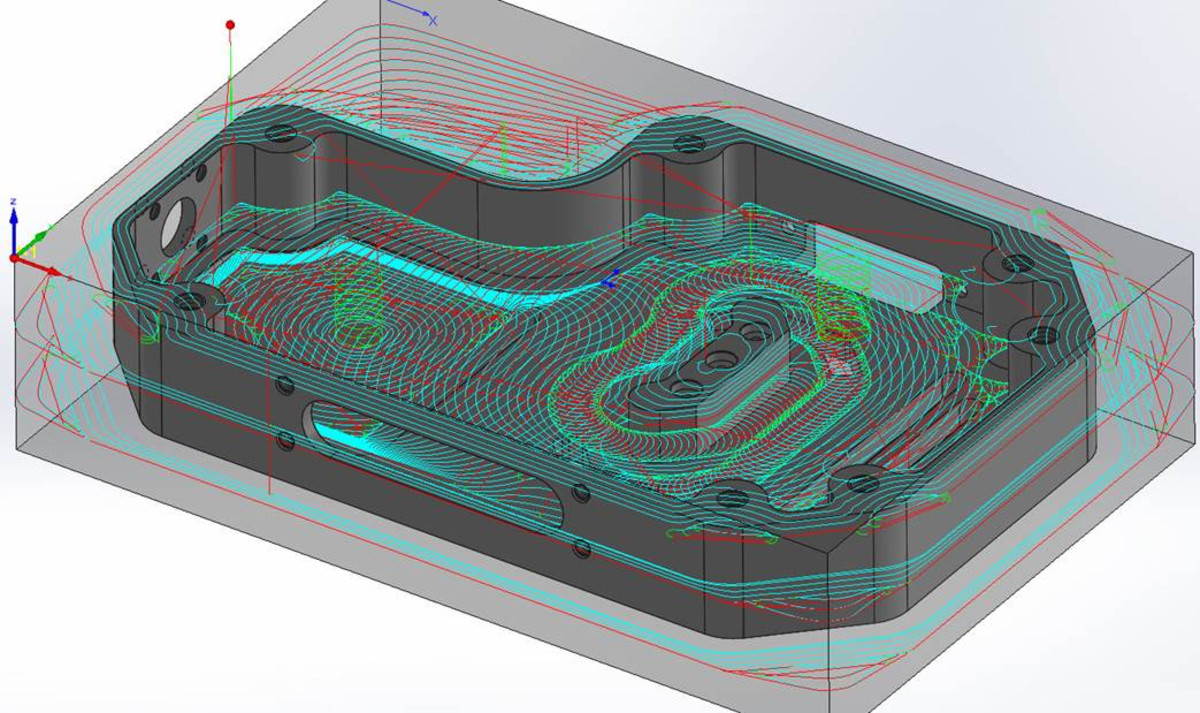

- iMachining 3D 自動整合2D Z層級切削區域,使用"智能分配",對於鄰近切削路徑做優化,3D 層級的空切移動將大幅˙減少。

- iMachining 3D 在 2D Z層級之間使用"智能定位"。通過整合區域內的 3D Z層級 和 2D 刀具路徑 的局部加工,減少了刀具長程移動。

- iMachining 3D 有"自動保護指定元件",到大型刀具也可以安全的切削。

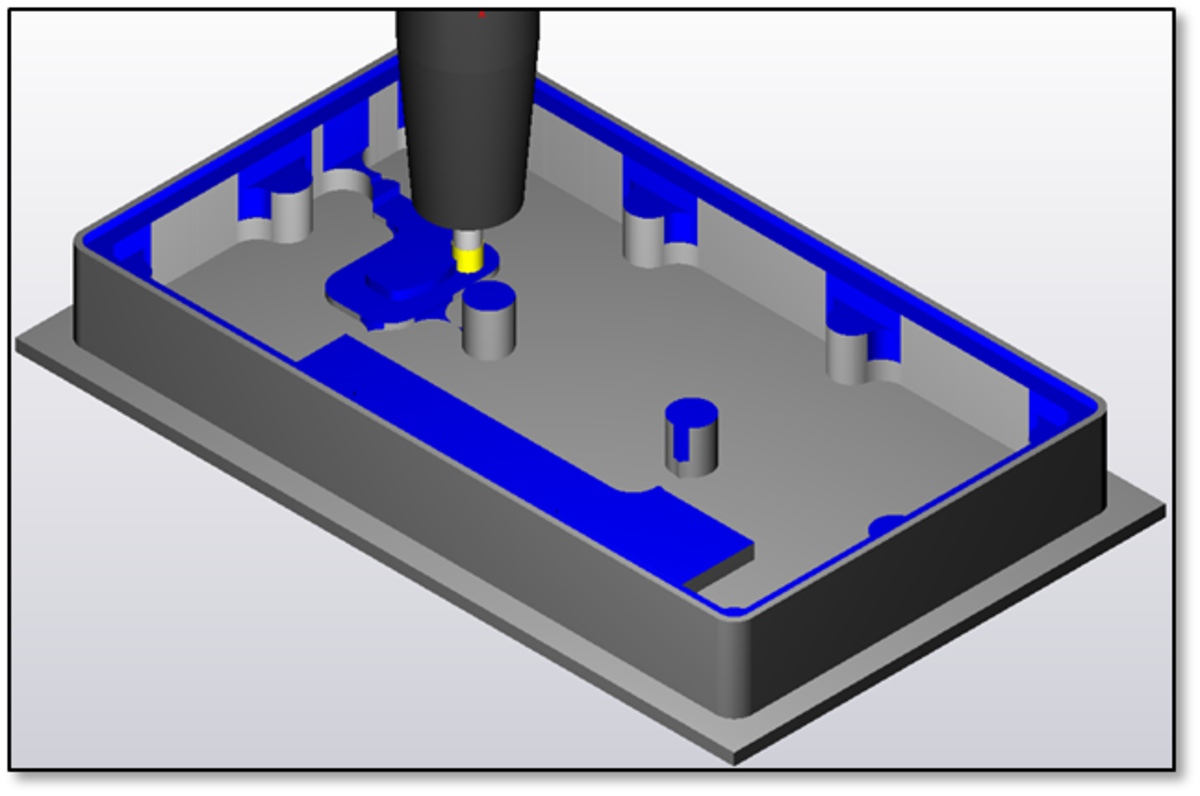

清角加工

當使用小刀具清角時,可使用"清角加工","清角加工"將即時更新殘料針對大量的狹縫及角落殘料進行殘料移除。

自動目標零件保護

iMachining 3D 提供"自動目標零件保護",避免再狹小空間內刀具過切或碰撞目標零件。

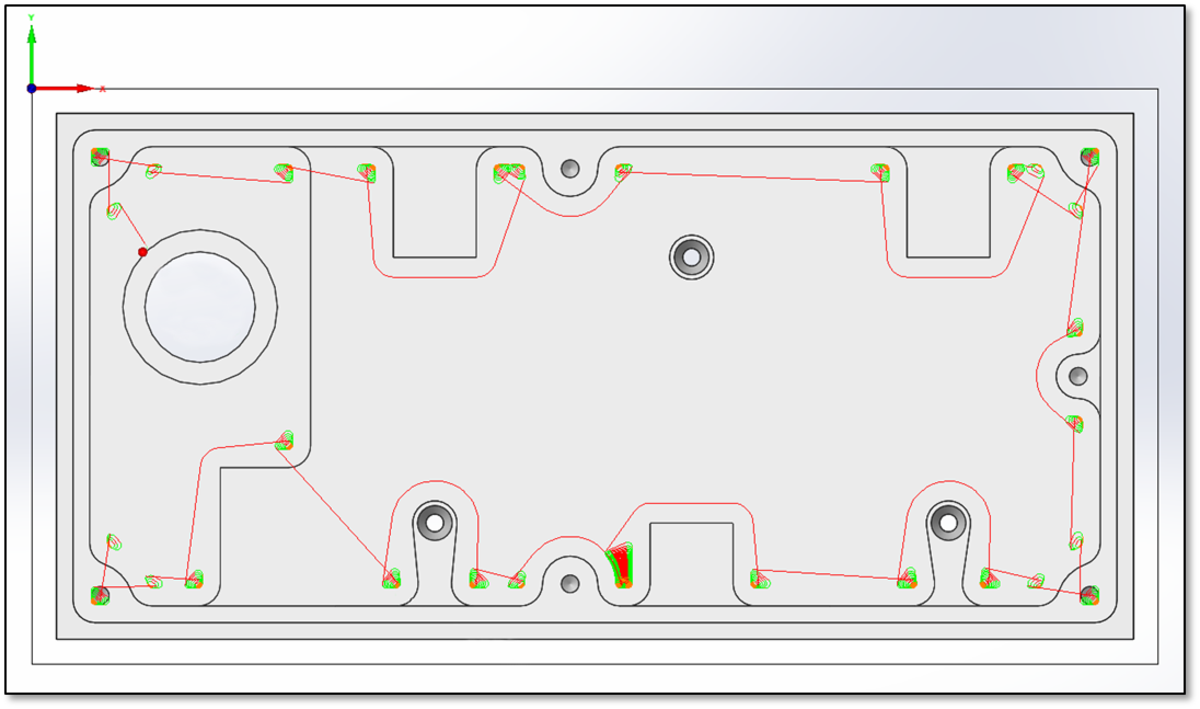

刀把防撞保護

在每一個工序啟動計算時 iMachining 3D 將調整刀把與素材的距離來避免產生碰撞:

- 在切削深度口袋零件時,如果沒有"刀把防撞保護",現場人員則需要讓刀具伸得更出來,來避免碰撞。

- 由於可以精確的掌握刀具伸長量,刀具獲得更多的夾持長度使的刀具的強度得以提升,切削進給可以更快更勇。

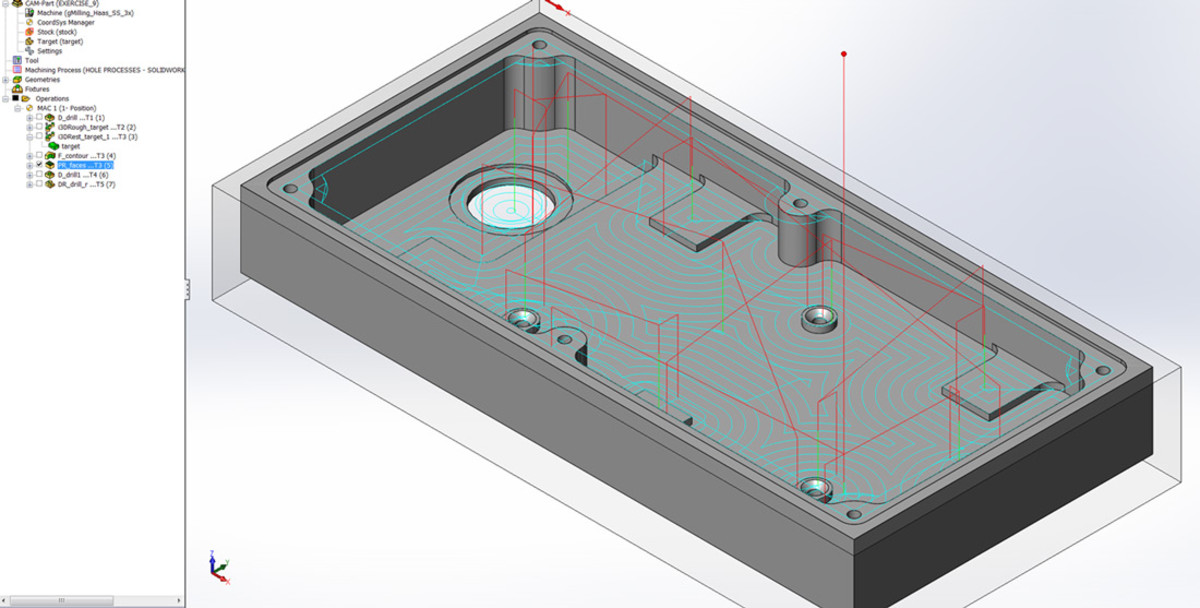

透過腔型區域來完成零件辨識

腔型區域 內自動辨識(不同深度及不同平面), 簡化操作精修路徑,減少編成時間。

- 針對腔型體中提供自動辨識及優化精修作的單一操作。

- 使用輪廓或圖形進行精工。